テクノロジーの複雑さが増すにつれて、テストの予算も増えると考えがちですが、残念なことに、そのようなことは滅多にありません。製品の競争力のある価格維持のため、テストへの投資が常に優先されるとは限らないことは理解できます。もちろん、皮肉なことに、製品が適切にテストされていない場合、ダメージコントロールに対するコストは初期投資をはるかに上回ります。

では何をしたら良いのでしょうか?

保有の資産を認識する

既存の機器を確認して、状況を把握します。それは役割を果たし、要求された成果を出していますか?新しいソリューションが必要な場合は、一部の機器をアップグレードまたは再利用できる可能性があります。その一方で、使用されていないコンポーネントはありますか?もしこの状況が当てはまるのでしたら、今から2年後、コストははるかに膨らみます。

また、現在のシステムを動作するために必要なこと、システムが正常に動作しているかどうかに注目することも重要です。手作業が多く、時間がかかる場合は、必要な出力が得られない可能性があります。また、不良品が見逃されたり、良品が取り除かれる可能性もあります。システムが古くなるほど、その信頼性を定期的に検証することが重要になります。

何が必要なのか認識する

どこに行くのかわからなければ、正しい道を進むことは不可能です。テスト戦略を評価(または再評価)するときは、要件とタイムラインを明確にすることが重要です。まず 1年間にテストする必要のあるテスト対象ユニット(UUT)の数を定義します。 それが100台と100,000台の場合では状況が異なります。同じことがプログラムの存続期間にも当てはまります。これらのステーションは10年後まだ稼働していますか?、それともはるか前に交換されるでしょうか?この情報があれば、アプリケーションに見合ったテストオプションを簡単に絞り込み、納期に間に合わせることができます。

トータルコストを理解する

投資を評価するときは、すべての費用または総所有コスト(TCO)を明確にすることが重要です。 TCOは、購入価格だけでなく、資産の使用にかかる費用も考慮します。テストの場合、これは次の3つのカテゴリに分類する必要があります。非反復エンジニアリング(NRE)コスト、反復コスト、および運用コストです。

非反復エンジニアリング(NRE)コストの概要

この費用は事前に確認でき、一度だけ発生します。NREには、新しいテストステーションの設計に必要なすべての開発時間が含まれます。これは、適切な戦略を設計し、リピートオーダーやトレーニングなどに再利用されるツールを入手するための時間にも影響します。

反復コスト概要

これも事前に確認でき、各ステーションの資材、労働力、ロジスティクスに使われます。

運用コスト概要

最後に、運用コストは、マシンが稼働した後に支払う金額です。この金額は、一般的に、ステーション稼働に必要な労働力、それ占める床面積、電力消費量などの影響を受けます。

総所有コストの内訳を明らかにすることで、次のことが容易にできます。

- コストを削減できる箇所の決定

- 高ROIを得るための投資行動の決定

すべてをまとめ、損得を考える

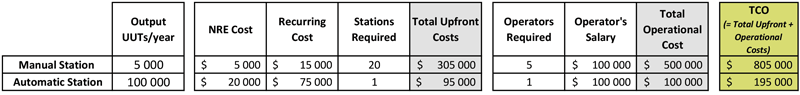

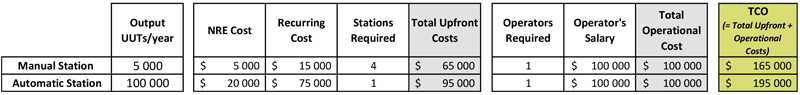

年間5,000台をテストでき、多くのオペレーターを必要とする手動テストステーションを想像してみてください。その20倍の量をテストする完全自動化されたステーションと比べると、明らかに非反復エンジニアリングコストと反復コストは低いですが、その一方少ない量を生産するのに運用と生産にはるかに多くの費用を必要とします。しかし、要求内容によってはそれでも大丈夫かもしれません。例として下記をご覧ください。

→社内テスト要件=100,000台/年間:

→社内テスト要件=20,000台/年間:

注:見積もりには、床面積、電力消費量、およびオペレーターのトレーニングのコストは含まれていません。

結局のところ、最も重要なことは、保有の機材、必要な機材、そしてそれにかかる実際のコストを知ることです。テストプロセスを再評価する前のいくつかの簡単なヒントを差し上げます:

- お手持ちのハードウェアを理解することが重要です。再利用できる場合があります。そのシステムを確認し、生産終了部品(ハードウェアまたはソフトウェア)がないこと、またはその予定がないかを確認します。後で大きな問題(コスト)とならないよう、早期に対処することをお勧めします

- 事実に焦点を合わせます。数字を明確にし、貴社にとって何が最も理にかなっているのかを判断します。それを行うときは、すべてが含まれていることを確認してください。これは後で企画書になるかもしれません

- 将来を見据えます。テクノロジーは急速に変化し、柔軟性は他のどの投資よりも多くの利益をもたらします。シンプルさを念頭に置いて設計し、初期の設計を再利用し微調整することで将来の新しい製品に対応できるようにします。 (トレーニングを削減するためにも役立ちます。

- 計画を続けます。動き続ける世界で停滞すれば、遅れを取ってしまいます。貴社の機材の再評価を頻繁に続けてください。明日の評価は今日の評価ほど素晴らしいものではないかもしれません。スマートデータ管理ツールは、製品や工場のパフォーマンスを監視するための最も簡単な方法です。

最も重要なことは、低品質の製品を生み出すコストと比較したら、テストの初期コストは決して高額な投資ではないことを常に覚えておいてください。

ご納得いただけましたか?

自動車業界のケーススタディをダウンロードして、正しいテストプロセスの1例をご確認ください。